Saubere Schnitte in Hartkunststoffen erfordern eine gute Wärme- und Vibrationskontrolle sowie das richtige Werkzeug für die jeweilige Schnittform. Hartkunststoffe reißen, splittern oder schmelzen, wenn die Einrichtung Vibrationen verursacht oder das Sägeblatt zu lange im Material verbleibt und die Schneide überhitzt. Dieser Leitfaden bietet Entscheidungshilfen und Arbeitsabläufe für gängige Hartkunststoffe wie Acryl, Polycarbonat, PVC und ABS.

Ein guter Plan beginnt mit einem kleinen Test an einem Reststück des gleichen Kunststoffs und der gleichen Dicke. Der Test zeigt, ob sich der Kunststoff mit dem gewählten Werkzeug spröde, hitzeempfindlich oder zäh verhält. Bewahren Sie die Abschnitte für spätere Testschnitte auf oder bearbeiten Sie sie mit einem Kunststoffzerkleinerer zum Recycling, falls Ihr Geschäft Kunststoffabfälle verarbeitet.

Materialfaktoren, die den Schnittplan bestimmen

Die Ergebnisse beim Schneiden von Hartkunststoffen hängen von der Polymerart, der Dicke und der Hitzeempfindlichkeit ab, nicht nur von der Werkzeugleistung. Acrylglas splittert und reißt bei starken Vibrationen. Polycarbonat verformt sich und schmilzt bei unkontrollierter Hitze. PVC und ABS unterscheiden sich je nach Zusammensetzung, daher sind Testschnitte nach wie vor die sicherste Methode.

Acrylglas und Polycarbonat unterscheiden sich hinsichtlich des Oberflächenrisikos beim Layouten. Acrylglas verkratzt leicht. Viele Platten sind mit einer Schutzfolie versehen, um Beschädigungen durch die Handhabung zu vermeiden. Erstellen Sie vor dem Markieren und Spannen einen Plan zum Oberflächenschutz.

Hitze beeinflusst die meisten Schneidverfahren. Hohe Schnittgeschwindigkeit bei geringem Vorschub führt zum Schmelzen des Materials. Geringer Vorschub in Verbindung mit Vibrationen verursacht Ausbrüche. Die Planung muss daher eine Methode zur Wärmeregulierung beinhalten, wie z. B. Pausen, Luftzufuhr oder ein Sägeblatt, das ohne Schmelzen schneidet.

Häufige Fehler, die zu Rissen, Absplitterungen und geschmolzenen Kanten führen

Die meisten Fehler beim Schneiden von Hartkunststoffen entstehen durch Vibrationen, unkontrollierte Hitze und Oberflächenbeschädigungen vor dem eigentlichen Schneidevorgang. Fehlende Unterstützung führt zu Vibrationen. Diese Vibrationen verursachen Mikrorisse, die sich zu sichtbaren Brüchen ausweiten. Eine stabile Unterstützung ist wichtiger als zusätzliche Kraft.

Hitzeprobleme entstehen oft durch Pausen, nicht durch schnelle Schnitte. Ein blockiertes Stichsägeblatt oder ein festsitzender Kreissägezahn schmilzt Kunststoff schnell. Das Material hinter dem Sägeblatt verschweißt sich dann wieder. Die Wärmeregulierung ist ein entscheidender Prozessschritt und keine Schätzung.

Oberflächenbeschädigungen entstehen oft durch die Arbeitsumgebung, nicht durch das Werkzeug. Schleifmittel unter einer Platte hinterlässt Kratzer, die auch nach einem sauberen Schnitt sichtbar bleiben. Verwenden Sie Schutzfolie auf Acrylglas. Kleben Sie bei Bedarf Malerkrepp entlang der Schnittlinie ab. Dadurch minimieren Sie Beschädigungsrisiken beim Hantieren und Sägen.

Sicherheits-, Klemm- und Oberflächenschutzeinrichtung

Für sicheres Schneiden von Hartkunststoff sind Augenschutz, eine stabile Einspannung und ausreichende Belüftung erforderlich, bevor das Sägeblatt das Material berührt. Kunststoff splittert und erzeugt beim Schleifen feinen Staub. Bei Überhitzung entstehen Dämpfe. Eine stabile Vorrichtung verbessert die Schnittqualität und ermöglicht die einfache Messung und Kontrolle von Vibrationen.

Sicherheits- und Einrichtungscheckliste

Tragen Sie eine Schutzbrille und schnittfeste Handschuhe, falls Splitter umherfliegen könnten.

Tragen Sie beim Schleifen oder wenn Werkzeuge Staub erzeugen, eine Staubmaske oder Atemschutzmaske.

Das Kunststoffteil auf einer stabilen Unterlage befestigen. Beide Seiten des Schnitts abstützen.

Vermeiden Sie zu enge Klemmen, die das Blech verformen oder belasten. Verwenden Sie nach Möglichkeit weiche Spannbacken.

Oberflächenschutz ist ein wichtiger Bestandteil der Vorbereitung. Acrylglasplatten sind oft mit einer Schutzfolie versehen. Lassen Sie diese beim Markieren und Schneiden darauf, sofern sie den Schnitt nicht behindert. Malerkrepp entlang der Schnittlinie reduziert Absplitterungen bei manchen Kunststoffen und schützt gleichzeitig die sichtbare Oberfläche.

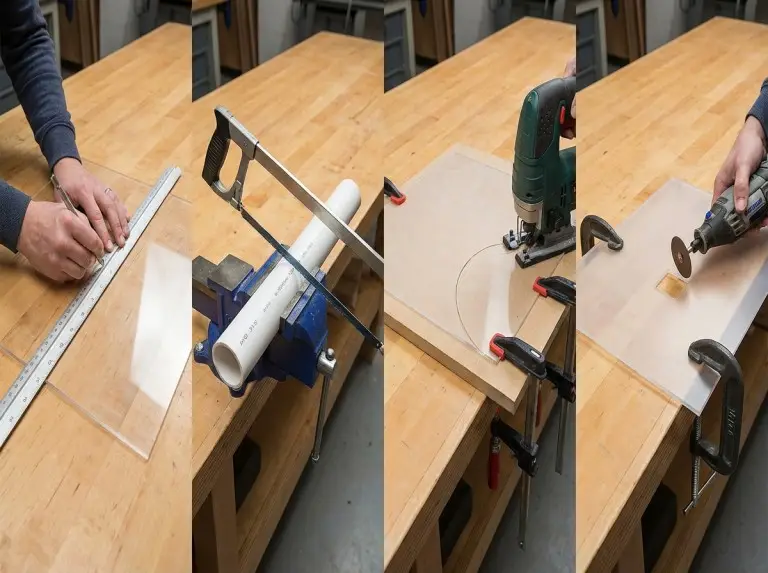

Hauptschneidwerkzeuge für Hartkunststoffe und typische Anwendungen

Wählen Sie das Werkzeug für Hartkunststoffe abhängig von der Schnittform und dem Risiko von Absplitterungen oder Schmelzen. Ein robusteres Werkzeug kann mit dem falschen Sägeblatt oder der falschen Auflage schlechtere Ergebnisse liefern. Berücksichtigen Sie daher Sägeblatttyp, Auflagemethode und Wärmeregulierung bei der Auswahl.

| Schneidebedarf | Typisches Werkzeug | Optimale Anpassungsszenarien | Setup-Notizen zur Überprüfung |

|---|---|---|---|

| Gerader Schnitt auf dem Blech mit minimalen Ausrissen | Mit einem Acryl-Anreißer oder einem stabilen Messer anritzen und abbrechen. | Dünne Acrylplatte, bei der das Abbrechen funktioniert | Verwenden Sie ein Lineal; ritzen Sie mehrmals mit gleichmäßigem Druck ein; ritzen Sie in manchen Fällen die gegenüberliegende Seite an, um einen saubereren Bruch zu erzielen. |

| Gerader Schnitt bei dickerem Blech | Tischkreissäge oder Handkreissäge mit für Kunststoff geeignetem Sägeblatt | Lange, gerade Schnitte bei dickerem Acryl/Polycarbonat | Verwenden Sie eine Klinge, die das Schmelzen reduziert; überprüfen Sie Zahnform und Zahnabstand auf der Verpackung oder beim Hersteller. |

| Kurven und innere Formen | Stichsäge (Säbelsäge) oder Rotationswerkzeug | Kurven, Ausschnitte und nichtlineare Profile | Vibrationen durch vollständige Unterstützung reduzieren; Geschwindigkeit/Vorschub an Reststücken testen, um Schmelzen zu vermeiden. |

| Detaillierte Formgebung von Blechen und Kleinteilen | Bandsäge oder Rotationswerkzeug | Verschlungene Pfade und kleinere Teile | Achten Sie bei dickeren Werkstücken auf Schmelzgefahr; prüfen Sie die Klingenwahl und führen Sie Reststücke zu. |

| Schnelle, glatte Schnitte bei einigen Thermoplasten | Beheizter Schneidkopf (Thermoschneiderklasse) | Kontrolliertes Schmelzschneiden an geeigneten Kunststoffen | Dämpfe stellen die größte Gefahr dar; vor Gebrauch Belüftung und Polymerpassung prüfen. |

Zuschnitt-Workflows für gerade Schnitte, Kurven und Öffnungen

Ein guter Schneideablauf nutzt Markierungen, Stützen und kontrollierten Vorschub, um die Hitze zu kontrollieren und Risse zu vermeiden. Jede Methode erfordert eine Erfolgskontrolle, z. B. keine Kantenaufhellung, keine geschmolzene Naht oder abgeplatzte Ecken. Optimale Arbeitsabläufe reduzieren Nacharbeiten und sorgen für ein vorhersehbares Endergebnis.

Arbeitsablauf zum Anritzen und Abbrechen von Acrylglasplatten

Die Ritz- und Brechtechnik ergibt saubere, gerade Kanten an dünnem Acrylglas, wenn die Ritzlinie tief und gleichmäßig ist. Legen Sie die Platte auf eine ebene Fläche. Markieren Sie die Schnittlinie. Legen Sie ein Lineal daran an. Verwenden Sie einen Acryl-Ritzstift oder ein stabiles Messer. Führen Sie mehrere Schnitte mit festem, gleichmäßigem Druck aus.

Die Bruchqualität hängt von der Stabilität und der Biegekontrolle ab. Setzen Sie die Anrisslinie knapp hinter eine Tischkante. Fixieren Sie das Blech mit einem Brett oder einem anderen Kunststoffteil. Üben Sie starken Druck nach unten aus, um es entlang der Linie zu brechen. Ritzen Sie die gegenüberliegende Seite an, um die Bruchfestigkeit bei manchen Blechen zu verbessern.

Arbeitsablauf beim Sägen für gerade Schnitte in dickerem Blech

Verwenden Sie eine Säge, wenn Dicke oder Form ein Brechen verhindern. Markieren Sie die Schnittlinie. Klemmen Sie das Blech fest. Stützen Sie beide Seiten des Schnitts ab, um Vibrationen zu vermeiden. Wählen Sie ein Sägeblatt für Kunststoff. Herkömmliche Sägeblätter neigen je nach Zahnform und -abstand zu Überhitzung oder Ausbrüchen.

Die Vorschubgeschwindigkeit ist entscheidend für den Sägeschnitt. Führen Sie die Säge gleichmäßig und ohne Unterbrechungen. Machen Sie bei längeren Schnitten eine Pause, wenn Hitze sichtbar ist. Beachten Sie Hinweise wie die Verwendung von Dreifachspangeometrie oder die Kennzeichnung „Nicht schmelzen“. Testen Sie die Säge dennoch an einem Reststück.

Arbeitsablauf wie beim Puzzle für Kurven und Innenformen

Eine Stichsäge passt Kurven, wenn Sägeblatt und Auflagefläche Vibrationen und Ausbrüche verhindern. Das Blech sollte auf einer Unterlage oder vollflächig gestützt werden, um ein Rattern zu vermeiden. Die Säge sollte flach aufliegen, um ein Springen der Kanten zu verhindern. Manche Konstruktionen verwenden Schaumstoffunterlagen zur Stabilisierung.

Drehzahl und Vorschub so einstellen, dass das Material nicht schmilzt. Wenn möglich, eine variable Drehzahl verwenden. Drehzahl reduzieren, wenn die Temperatur steigt. Das Sägeblatt in Bewegung halten. Einstellungen an einem Reststück testen, bevor eine sichtbare Kante entsteht.

Öffnungen und kreisförmige Ausschnitte

Die Öffnungen bleiben sauber, wenn beim Arbeitsablauf Spannungen an Ecken vermieden werden. Bohren Sie bei Innenschnitten ein Startloch für den Stichsägeneingriff. Stützen Sie das Werkstück in der Nähe der Schnittlinie ab. Entlastungsschnitte verhindern ein Verklemmen bei engen Kurven und reduzieren das Überhitzungsrisiko.

Für runde Bohrungen müssen die Werkzeuge geprüft werden. Eine Lochsäge oder ein Stufenbohrer eignet sich für einige Kunststoffe. Testen Sie dies an einem Reststück. Hitze und Greifverhalten variieren je nach Polymer und Dicke. Eine sichere Fixierung mit einer Klemme ist unerlässlich. Eine Lochsäge, die nicht richtig greift, kann ein sprödes Blech brechen.

Kantenbearbeitung und auf Klarheit ausgerichtete Oberflächenbehandlung

Die Kantenbearbeitung verbessert Sicherheit und Optik. Sie entfernt Grate, reduziert Spannungsrisse und optimiert die Transparenz von Acrylglas. Eine Schnittkante kann zwar die richtige Größe haben, aber scharf oder rau sein. Planen Sie die Bearbeitung entsprechend der Schneidemethode.

Oberflächenbearbeitungsreihenfolge für die meisten Kunststoffe

Mit einem Werkzeug oder Schaber entgraten, um Fussel und scharfe Kanten zu entfernen.

Schleifen Sie schrittweise. Verwenden Sie Nassschleifen, um Hitze und Staub zu reduzieren.

Mit einem Polierpad und Kunststoffpolierpaste nachpolieren, wenn es auf Klarheit ankommt.

Das Flammpolieren erfordert strenge Materialvorgaben und besondere Sorgfalt. Es eignet sich für Acrylglas, aber nicht für die meisten anderen Materialien wie Polycarbonat. Üben Sie daher zunächst an einem Reststück. Zu viel Hitze kann zu Beschädigungen oder Brandgefahr führen.

Fehlerbehebung bei steuerbaren Variablen

Die Fehlersuche wird beschleunigt, wenn Defekte mit Variablen wie Zahnteilung, Vorschubgeschwindigkeit oder Stützung verknüpft werden. Die meisten Defekte treten wiederholt auf. Eine Diagnosetabelle verhindert übermäßige Korrekturen, die neue Probleme verursachen.

| Defekt | Vermutlicher Fahrer | Korrekturmaßnahmen zur Überprüfung |

|---|---|---|

| Geschmolzene Kante oder wiederverschweißte Schnittfuge | Verweilzeit, übermäßige Reibungshitze, falsche Klinge | Verweilzeit reduzieren, niedrigere Geschwindigkeit oder gleichmäßigen Vorschub testen, Kühlpausen einfügen, Klinge auf Schmelzfestigkeit des Etiketts prüfen. |

| Abgeplatzte Kante an Acrylglas | Vibration und Zahneingriff zu aggressiv | Verstärken Sie die Unterstützung und Klemmung, bringen Sie Klebeband an, testen Sie die Kunststoffklinge oder eine feinere Bearbeitung an einem Probestück. |

| Riss am Ende des Schnitts | Ungestützter Verschnitt und Schnappverschluss im späten Stadium | Abfallentsorgung beim letzten Schnitt unterstützen, Vibrationen in der Nähe des Austritts reduzieren. |

| zerkratzte Oberfläche | Verunreinigungen unter der Plane oder Folie wurden zu früh entfernt | Saubere Werkbank, Schutzfolie auf dem Acrylglas lassen, weiche Backen verwenden, um Abdrücke zu vermeiden. |

| Rauhe, trübe Acrylkante nach dem Schleifen | Unvollständiger Schleifmittelprozess oder Hitzeflimmern | Schrittweises Schleifen, Nassschleifen zur Hitzereduzierung, Polieren für optimale Klarheit. |

Schlussfolgerung

Saubere Schnitte in Hartkunststoff werden durch die Kontrolle von Hitze und Vibrationen mit dem richtigen Werkzeug und Sägeblatt für das Polymer und den jeweiligen Schnitt erzielt. Eine stabile Auflage, geprüfte Schnittgeschwindigkeit und Vorschub sowie eine festgelegte Nachbearbeitungsmethode verhindern Risse, Absplitterungen und Schmelzen. Schutzmaßnahmen wie das Aufbringen von Schutzfolie auf Acrylglas vermeiden kosmetische Mängel.

Ein Schneideplan sollte mit einer Kontrolle enden, nicht mit dem ersten Schnitt. Testen Sie an demselben Polymer und derselben Materialstärke. So erhalten Sie optimale Einstellungen für Ihre Werkstatt und Ihr Werkzeug. Das bedeutet weniger Ausschuss, sichereres Arbeiten und saubere Schnittkanten.

FAQ

Wie kann man Hartplastik am sichersten zu Hause schneiden?

Die sicherste Methode minimiert den Rückschlag und fixiert das Plastik vollständig. Bei dünnem Acrylglas ist das Anritzen und Brechen, bei dickerem Acrylglas das Sägen mit Führungsschiene oft besser als Freihandschneiden. Bei Staub oder Dämpfen Schutzausrüstung tragen und für gute Belüftung sorgen.

Muss Acryl anders zugeschnitten werden als Polycarbonat?

Beim Schneiden von Acrylglas liegt der Fokus auf der Vermeidung von Ausbrüchen und Rissen. Bei Polycarbonat liegt der Fokus auf der Kontrolle von Wärmeentwicklung und Verformung. Acrylglas profitiert vom Anritzen und Brechen dünner Platten sowie von der Vibrationsdämpfung an Sägen. Polycarbonat profitiert von gezielten Wärmebehandlungen und minimalen Werkzeugpausen.

Warum schmilzt Kunststoff beim Benutzen einer Stichsäge oder Kreissäge?

Durch Reibungswärme, die bei hoher Drehzahl, geringem Vorschub oder Pausen entsteht, kommt es zum Schmelzen. Ein Kunststoffmesser reduziert das Schmelzen. Gleichmäßige Bewegung mit kurzer Verweilzeit ist die beste Methode zur Kontrolle. Tests mit Reststücken ermöglichen schnelle und stabile Kombinationen.

Ist Flammpolieren eine gute Option für alle Kunststoffe?

Das Polieren mit einer Flamme eignet sich für Acrylglas, jedoch nicht für andere Materialien wie Polycarbonat. Ohne kontrollierte Brennerbewegung und ausreichenden Abstand besteht Brand- und Beschädigungsgefahr. Üben Sie daher an einem Reststück. Prüfen Sie die Passgenauigkeit des Polymers vor dem Einsatz der Flamme.

Wie lässt sich nach dem Schnitt eine saubere Schnittkante erzielen?

Für eine saubere Kante ist eine bestimmte Arbeitsfolge erforderlich, um Grate zu entfernen, die Oberfläche zu ebnen und gegebenenfalls die Transparenz wiederherzustellen. Entgraten oder feine Fasern abkratzen. Unebenheiten abschleifen. Acryl polieren, um Transparenz zu erzielen. Die Oberflächenbehandlung vor dem Schneiden auswählen, um Nacharbeiten zu minimieren.