固形製剤の製造を変革する革新的な製造技術をご存知ですか?IPGでは、 流動床造粒 ペレット化機械およびプラスチック粉砕装置の生産能力を強化するためです。

産業機器メーカーとして、私たちはこの技術が圧縮特性と流動特性をどのように改善するかを実際に目の当たりにしてきました。この技術は粒子を空気流に浮遊させ、流体のような状態を作り出すことで、効率的な処理を実現します。

この革新的なアプローチを活用することで、私たちはお客様に高品質な製品を提供してきました。この包括的なガイドでは、その背後にある原理、プロセス、機器の種類、利点、そして実装戦略について詳しく解説します。 造粒技術.

流動床造粒について理解する

として 産業機器メーカーIPGは、流動床造粒が現代の製造業に及ぼす影響を目の当たりにしてきました。この技術は粒状材料の製造に革命をもたらし、より効率的で効果的なプロセスを実現しました。

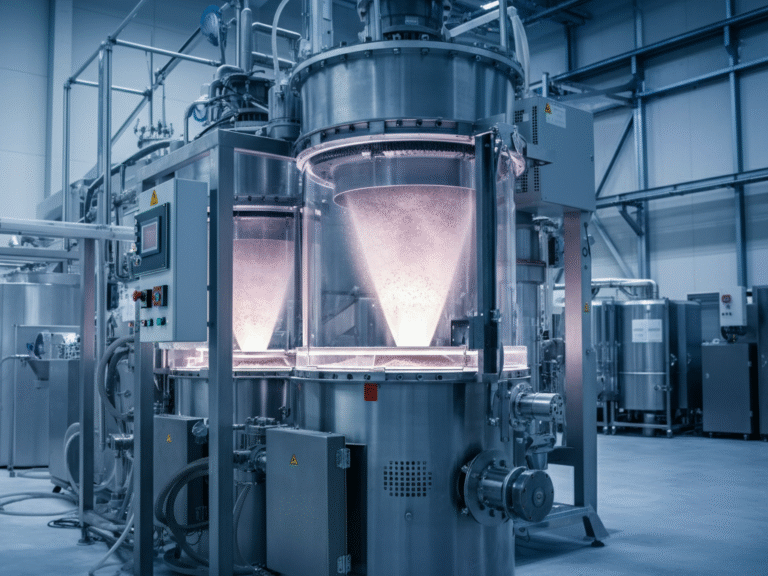

流動層造粒法は、粒子を空気流中に浮遊させることで、粉末を顆粒へと変換します。基本原理は、圧縮空気を用いて粒子を流動化させることです。これにより、バインダー溶液が均一に分散し、顆粒が形成されます。

流動床システムの基本構成要素は、流動床チャンバー、バインダー溶液を霧化するためのノズル、そして気流と温度を制御するシステムなど、連携して機能し、造粒に最適な条件を作り出します。

| 成分 | 関数 |

| 流動床チャンバー | 粒子を空気流に浮遊させ、流動状態を作り出します。 |

| ノズル | バインダー溶液を霧状にして均一に分散させます。 |

| 気流制御システム | 空気の流れを調節して最適な流動性を維持します。 |

流動層造粒法は、その誕生以来、大きく進化してきました。当初は製薬業界で使用されていましたが、食品加工や化学品製造など、様々な分野に拡大しています。

流動床造粒プロセス

IPGでは、流動層造粒プロセスを習得しています。この高度な技術は、当社の製造能力に革命をもたらしました。このプロセスは当社の生産ラインに不可欠な要素であり、高品質の顆粒を効率的に生産することを可能にしています。

プロセスのステップごとの詳細

流動層造粒プロセスは、制御された気流を用いて粉末材料を流動化させることから始まります。次に、流動化した粉末に結合溶液を噴霧し、顆粒を作成します。湿潤した顆粒は同一装置内で乾燥されるため、この「ワンポット」アプローチの効率性が実証されています。

造粒を成功させるための重要なパラメータ

造粒を成功させるには、空気流量、噴霧速度、入口空気温度、材料特性など、いくつかの重要なパラメータを厳密に制御する必要があります。IPGでは、様々な材料と望ましい結果に合わせてこれらのパラメータを最適化し、一貫した製品品質を確保しています。

監視および制御技術

一貫した品質を確保するため、高度な監視・制御技術を採用しています。リアルタイム監視システムは、温度、湿度、圧力、粒度分布などのパラメータを追跡します。自動制御システムは、造粒プロセス中に必要に応じて調整を行い、最適な状態を維持します。

| パラメータ | 重要性 | 管理措置 |

| 空気流量 | 流動化と乾燥効率 | 調節可能なファン |

| 噴霧速度 | 顆粒の形成とサイズ | 精密スプレーノズル |

| 入口空気温度 | 乾燥速度と顆粒品質 | 温度制御システム |

流動床造粒機の種類

IPGでは、様々な業界において様々な流動床造粒機を観察・観察してきました。従来型から特殊モデルまで、適切な造粒機の必要性を理解しています。これは、特定の製造ニーズにとって非常に重要です。

従来の流動床システム

従来の流動床システムは造粒技術の基盤を形成しています。空気準備ユニット、製品容器、フィルター、ブロワー、スプレーノズル、空気分配プレートなどから構成されています。そのシンプルさと効率性から、様々な材料に広く利用されています。

改良流動床技術

改良技術は、従来システムの限界に対処します。革新的な技術には、トップスプレー、ボトムスプレー、タンジェンシャルスプレーの構成があり、それぞれ異なる課題を克服し、効率を向上させるように設計されています。

IPGの流動床造粒機モデル

IPGのモデルは、従来型システムと改良型システムの長所を兼ね備えています。当社の造粒機は、プラスチックのペレット化と粉砕に優れ、独自の機能を備えています。 他のシステムとシームレスに統合され、完全な生産ラインを構築します。

流動床造粒の利点

流動床造粒は生産を変革し、品質と効率を向上させます。IPGの経験から、流動床造粒は従来の方法よりも優れていることが実証されています。

製品の品質と一貫性の向上: 流動床造粒により 均一な粒子サイズ分布流動性と圧縮性が向上します。管理された環境により汚染を防ぎ、より高品質な製品を生み出します。

運用効率のメリット: このプロセスは、混合、造粒、乾燥などのステップを1つに統合します。 処理時間を短縮 そして 材料の取り扱いを最小限に抑える当社の施設では効率性が大幅に向上しました。

費用対効果とROI: 流動床造粒はコスト削減と収益性の向上をもたらします。初期投資は高額ですが、長期的なメリットとして人件費とエネルギーコストの削減が挙げられます。当社のお客様は、大幅なコスト削減とROI(投資収益率)の向上を実現しています。

流動床造粒法を製造業に導入する

メーカーは流動層造粒における生産ニーズを評価する必要があります。現状の課題、求められる製品特性、生産量、そしてスペースの制約を評価する必要があります。

生産ニーズの評価: 投資する前に、メーカーは自社製品、希望する粒子サイズ、そして材料との適合性を考慮する必要があります。徹底的な評価を行うことで、適切なモデルを選択することができます。

既存システムとの統合: 既存設備とのシームレスな統合が鍵となります。メーカーは、設置スペース、ユーティリティ接続、材料処理、制御システムの互換性を考慮する必要があります。これらに対処することで、スムーズな移行と運用が可能になります。

トレーニングと運用のベストプラクティス: オペレーターとメンテナンススタッフの十分な訓練は、システムの性能と寿命を延ばす鍵となります。IPGでは、運用に関するベストプラクティスを開発しました。これには、適切な材料の準備、パラメータの最適化、清掃、予防保守などが含まれます。これらのガイドラインに従うことで、メーカーは粒子の凝集やベッドの崩壊などの問題を回避できます。

結論

流動床造粒は現代の製造業に変革をもたらしています。IPGでは、この技術を改良し、製品の品質と効率性を向上させることに尽力しています。 入口空気温度 流動化空気量を調整することで、メーカーは最高の造粒結果を得ることができます。私たちの研究は、特に流動層造粒システムの向上を目指しています。 プラスチックペレタイジング そして粉砕する。

流動床造粒法の導入に関する個別コンサルティングをご希望の方は、ぜひお問い合わせください。IPGと提携することで、最先端の技術と専門知識をご利用いただけます。これにより、競争の激しい市場で優位に立つことができます。当社のソリューションが生産性をどのように向上させるか、ぜひデモまたはお見積もりをご依頼ください。

よくあるご質問

流動床造粒に理想的な粒度分布は何ですか?

理想的な粒度分布は、用途や製品ニーズによって異なります。一般的に、適切な平均粒子径を持つ均一な粒度分布が顆粒形成に最適です。

入口空気温度は造粒プロセスにどのような影響を与えますか?

入口空気温度は、乾燥速度と顆粒内の水分量を制御する上で非常に重要です。温度が高いほど乾燥は速くなりますが、過熱や製品の劣化を引き起こす可能性があります。

医薬品製造において流動床造粒機を使用する利点は何ですか?

流動床造粒機は、製品の品質と一貫性を向上させ、効率を高め、コストを削減します。造粒プロセスを正確に制御することで、望ましい特性を持つ均一な顆粒を生成します。

流動床造粒におけるスプレーおよびコーティングのプロセスを最適化するにはどうすればよいでしょうか?

スプレーとコーティングを最適化するには、スプレー速度、液滴サイズ、コーティング溶液の組成などのパラメータを調整します。適切なコーティングの厚さと均一性を実現するには、実験とモニタリングが鍵となります。

流動床造粒における製品密度に影響を与える主な要因は何ですか?

製品の密度は、粒度分布、水分含有量、造粒プロセスのパラメータによって影響を受けます。これらの要因を制御することで、望ましい密度と品質を実現できます。

流動床造粒プロセス中に品質管理を確実に行うにはどうすればよいでしょうか?

品質管理には、温度、湿度、粒度分布といった重要なパラメータの監視が含まれます。定期的なサンプリングと試験は、製造工程における逸脱や問題の発生を検出するのに役立ちます。